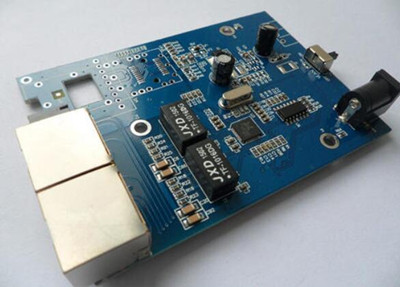

pcb插件焊接是SMT加工中必不可少的工序,,它的好壞直接決定了pcb的質(zhì)量,,對電子產(chǎn)品的性能、廠家的形象聲譽都有很大的影響,,因此,正規(guī)的廠家都會有一定的作業(yè)要求和標準,。那么,,到底pcb插件焊接作業(yè)要求和標準是什么呢?下面,,小編為大家詳細說一說,,感興趣的朋友可以一起來看看。

1,、在pcb插件焊接過程中,,PCB板上的元器件不能缺少任何一個,不能出現(xiàn)元器件插反了或者是插錯了的情況,,這些都是不允許出現(xiàn)的,,否則將會對焊接產(chǎn)生不良影響,對PCB板性能也產(chǎn)生不好的影響,。

2,、必須要保證插件的高低一致,不能出現(xiàn)一邊高一邊低或者是兩邊同時高出很多的情況下,,這些都是不允許的,。另外,PCB板中的三極管,、特殊元器件可以不用貼平其表面插裝,,但必須要保證有一半以上是插在PCB板上的,不能離PCB板太高,。

3,、pcb插件焊接時,焊錫要飽滿圓潤,,浸錫點要完全,,不能出現(xiàn)不滿或者是沒有浸上錫的情況。另外,,焊點用錫量要適度,,不能過多或過大,以免焊點臃腫,。同時,,還要保證焊點焊接圓滑,避免有棱角,、缺口,、倒角等,這些都會導(dǎo)致焊接失敗,,也會導(dǎo)致PCB板性能不足,。

4,、PCB板的表面要保持干凈,不能有氧化,、脫焊,、虛焊或者是松脫、翹皮,、短路,、斷路等現(xiàn)象。同時還要用洗板水或酒精將PCB板上的松香或其他雜質(zhì)清理干凈,,保持其干凈整潔,,便于焊接操作。

5,、pcb插件焊接的表面要有一定的金屬光澤,,要確保爬錫高度在焊點端頭的二分之一,焊錫覆蓋率大于80%,,沒有指紋,,沒有松香,無冷焊等,。

6,、焊接時要保證溫度均勻一致,要確保烙鐵對引腳和焊盤的加熱是同時進行的,,同時還要將焊錫絲送入到加熱處,,這樣操作之下才能確保pcb插件焊接沒有問題。對于氧化的焊接材料,,要注意先去除氧化之后再進行焊接,,這樣才能確保其質(zhì)量。

7,、pcb插件焊接時要戴好防靜電手環(huán),,在防靜電工作臺上操作,要確保工作臺的干凈整潔,,避免灰塵污漬出現(xiàn),。另外,還經(jīng)常清洗烙鐵頭,,確保其干凈,,避免因為有臟污或其他雜質(zhì)影響焊接點的光潔度。焊接工作完成之后,,在剪腳之時一定要保證斜口鉗的好用,,要注意不要緊貼線路板剪線,以免將焊點剪壞,。

以上就是關(guān)于pcb插件焊接的作業(yè)要求和標準,,相信能為大家解答部分疑惑,。如有更多疑問,歡迎來電或微信咨詢,,我們將竭誠為您服務(wù)。